اختبار الضغط الهيدروستاتيكي هو أحد الاختبارات الأساسية للتحقق من الجودة والسلامة لتركيبات أنابيب حديد الدكتايل. وهو ينطوي على تعريض أجزاء الأنابيب لضغط الماء أعلى بكثير من حدود التشغيل العادية لضمان السلامة الهيكلية ومقاومة التسرب والالتزام بالمعايير الصارمة للصناعة مثل ANSI/AWWA C151/A21.51 والمبادئ التوجيهية لـ ASTM.

1. مقدمة في اختبار الضغط الهيدروستاتيكي

يتم إجراء اختبار الضغط الهيدروستاتيكي لأنابيب حديد الدكتايل للتحقق من القوة الميكانيكية وسلامة التسرب لكل من الأنابيب المصنعة حديثًا وأنظمة خطوط الأنابيب المركبة حديثًا في ظل ظروف خاضعة للرقابة.

من خلال ملء الأنبوب بالماء وضغطه إلى مستوى محدد - عادةً ما يكون 1.5 مرة من ضغط التشغيل الأقصى أو 500 رطل لكل بوصة مربعة كحد أدنى - يمكن للمهندسين اكتشاف عيوب التصنيع أو اختلال الوصلات أو عيوب التركيب قبل دخول النظام في الخدمة.

هذا الإجراء لا يضمن الامتثال لمعايير ANSI/AWWA C151/A21.51 ومعايير ASTM ذات الصلة فحسب، بل يحمي الصحة العامة من خلال منع الأعطال الكارثية في شبكات توزيع المياه.

1.1 الغرض والنطاق

-

ضمان الجودة: التأكد من أن كل قطعة من الأنابيب تفي بالحد الأدنى من متطلبات القوة الهيدروستاتيكية (≥ 500 رطل لكل بوصة مربعة عند التصنيع).

-

كشف التسرب: تحديد العيوب عبر الجدران وتسريبات المفاصل ونقاط الضعف تحت الضغط العالي.

-

الامتثال التنظيمي: يضمن توافق التركيبات مع قوانين البلديات والمعايير الدولية مثل ISO 2531 وAWA C600.

2. المعايير والمواصفات

يجب أن تتوافق الاختبارات الهيدروستاتيكية مع معايير متداخلة متعددة لضمان الاتساق العالمي.

2.1 ANSI/ AWWA C151/A21.51

يحدد معيار ANSI/AWWA C151/A21.51 متطلبات تصنيع أنابيب حديد الدكتايل، بما في ذلك سمك الجدار، وفئات الضغط (على سبيل المثال، الفئة 150، والفئة 250)، وإجراءات الاختبار.

ينص القسم 51-10 على إجراء اختبار هيدروستاتيكي عند 500 رطل لكل طول أنبوب على الأقل قبل تطبيق التبطين بالأسمنت والملاط.

2.2 معايير ASTM

تغطي ASTM A 536 نظام الحديد والكربون في حديد الدكتايل، بينما تحدد ASTM A 967 معايير المعالجة الحرارية؛ ومع ذلك، فإن ASTM A WWWA C 150/A21.50 تقترن مع C 151 لسياقات أنابيب الضغط.

توفر المواصفة ASTM A 377 فهرسًا موحدًا لمواصفات أنابيب الضغط المصنوعة من حديد الدكتايل مع ربطها بوثائق AWWA و ISO ذات الصلة.

2.3 ISO 2531

تحدد المواصفة القياسية ISO 2531:2009 المعايير العالمية لأنابيب حديد الدكتايل والتجهيزات والملحقات والاختبارات الميكانيكية الخاصة بها. وتتطلب حدًا أدنى لضغط اختبار هيدروستاتيكي يعادل 1.5 × الضغط الاسمي ولكن لا يقل عن 500 كيلو باسكال (≈ 72 رطل لكل بوصة مربعة) لضمان الجودة في المصنع.

3. التحضير والمعدات

3.1 اختيار مضخة الاختبار والمقياس

من الضروري وجود مضخة اختبار معايرة يدوية أو بمحرك قادرة على الوصول إلى 1.5 × ضغط تشغيل على الأقل.

يجب أن تكون مقاييس الضغط دقيقة في حدود ± 1% من المقياس الكامل ومعايرتها مقابل معيار وطني أو معتمد خلال آخر 12 شهرًا.

3.2 الصمامات والخراطيم والتجهيزات

يجب أن تكون جميع الصمامات والخراطيم المستخدمة ذات تصنيف ضغط مساوٍ لضغط الاختبار أو أعلى منه، مع تركيبات سريعة الفصل لتسهيل التركيب والفك السريع.

يجب أن تسمح صمامات التسييل بزيادة الضغط على مراحل - أولاً إلى ضغط اختبار 50%، ثم إلى 100% - لتطهير الهواء المحبوس تدريجيًا.

3.3 السلامة وإعداد الموقع

-

المتاريس واللافتات: تقييد الوصول إلى منطقة الاختبار وعرض تحذيرات الضغط العالي.

-

معدات الحماية الشخصية: يحتاج المشغِّلون إلى نظارات أمان وواقيات للوجه وقفازات مقاومة للضغط.

-

الاحتياطات البيئية: ضمان توافق تصريف مياه الاختبار مع اللوائح البيئية المحلية.

4. إجراءات الاختبار

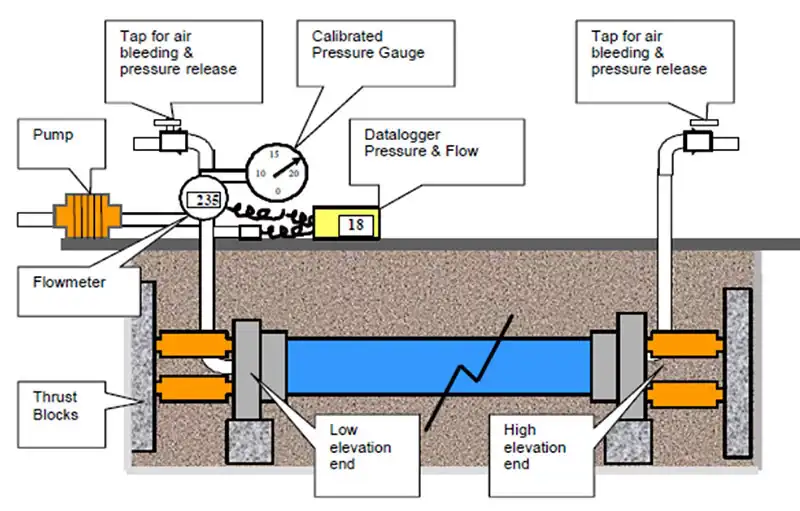

4.1 التعبئة والتنفيس

-

تعبئة بطيئة: ابدأ الملء عند أدنى نقطة لتقليل احتباس الهواء.

-

إطلاق الهواء: افتح صمامات النزف عند النقاط العالية حتى يظهر تيار ماء مستمر.

4.2 تطبيق الضغط

-

الضغط الأولي: ارفع الضغط إلى 50% للاختبار مع الاستمرار لمدة 5 دقائق للكشف عن التسريبات الجسيمة.

-

ضغط الاختبار الكامل: قم بالزيادة إلى المستوى الكامل (على سبيل المثال، 1.5 × التصميم أو 500 رطل لكل بوصة مربعة، أيهما أكبر) وحافظ على فترة الانتظار المحددة (عادةً ساعتين للأنابيب الرئيسية).

4.3 الرصد والتسجيل

يجب على المشغلين تسجيل قراءات الضغط على فترات زمنية مدتها 15 دقيقة، مع ملاحظة أي انخفاضات وإضافات المياه المقابلة للحفاظ على الضغط.

تُقاس أحجام مياه المكياج عن طريق التدفق المقنن أو عن طريق أوعية معروفة الحجم لتحديد معدلات التسرب.

5. تقييم النتائج وتفسيرها

5.1 معايير القبول

-

معدل التسرب: يجب ألا يتجاوز 0.1 لتر/ساعة لكل 100 متر من الأنابيب بالنسبة لأنابيب المياه الرئيسية.

-

الاحتفاظ بالضغط: يجب أن يظل انخفاض الضغط ضمن حدود دقة القياس خلال فترة الانتظار.

5.2 المؤشرات الشائعة للفشل

-

فقدان الضغط السريع: يشير إلى تسرب أو انفجار إجمالي.

-

الانخفاض البطيء: يشير إلى وجود تسرب في المفاصل أو عيوب صغيرة.

6. استكشاف الأخطاء وإصلاحها وأفضل الممارسات

6.1 انحباس الهواء

تأكد من وجود نقاط تنفيس متعددة؛ كرر النزيف إذا أظهر منحنى الضغط توقفًا مبكرًا.

6.2 أداء المضخة 6.2

في حالة فشل مضخة الاختبار في الحفاظ على الضغط، تحقق من سلامة مانع التسرب ومسار السائل بحثًا عن أي تسربات.

6.3 التفتيش المشترك

قم بفك الوصلات المتسربة وإعادة تشحيمها أو إعادة تشحيمها - خاصة الوصلات الميكانيكية.

7. دراسات حالة وتطبيقات

7.1 إعادة تأهيل أنابيب المياه الرئيسية البلدية

قامت مدينة متوسطة الحجم باختبار 2 كم من أنابيب DI من الفئة 150 بوصة من فئة 12 بوصة، وحددت ثلاث وصلات معيبة كانت ستتسبب في عمليات إغلاق غير مخطط لها؛ وقد وفرت الإجراءات التصحيحية ما يقدر بـ $100 ألف دولار في الإصلاحات الطارئة.

7.2 حلقة المصنع الصناعي الجديد

حلقة صناعية مثبتة 1.5 × اختبار الضغط التصميمي (525 رطل لكل بوصة مربعة) حسب مواصفات العميل، مما أدى إلى عدم حدوث أي أعطال وموثوقية طويلة الأجل.

جدول المقارنة: فئات الضغط وضغوط الاختبار

| فئة الضغط | الضغط الاسمي (رطل لكل بوصة مربعة) | الحد الأدنى للاختبار المائي في المصنع (رطل لكل بوصة مربعة) | الاختبار الميداني النموذجي (رطل لكل بوصة مربعة) |

|---|---|---|---|

| الفئة 150 | 150 | 500 | 225 (1.5×150) |

| الفئة 250 | 250 | 500 | 375 (1.5×250) |

| الفئة 350 | 350 | 500 | 525 (1.5×350) |

| الفئة 500 | 500 | 500 | 750 (1.5×500) |

ستة أسئلة شائعة وإجابات مفصلة

س1: لماذا يتم تحديد ضغط الاختبار الهيدروستاتيكي عند 500 رطل لكل بوصة مربعة كحد أدنى لأنابيب حديد الدكتايل؟

تضمن عتبة 500 رطل لكل بوصة مربعة كحد أدنى أن جميع عيوب الصب - بما في ذلك المسامية الدقيقة والشوائب - تتعرض تحت ظروف ضغط أعلى بكثير من مستويات التشغيل النموذجية. ويأخذ هذا المخزن المؤقت في الحسبان تفاوتات التصنيع وضغوط الخدمة (على سبيل المثال، الارتفاعات العابرة) التي يمكن أن تضغط على الأنبوب بما يتجاوز التصميم الاسمي. علاوة على ذلك، تتطلب المواصفة AWWA C151/A21.51 صراحةً هذا المستوى عند نقطة التصنيع لتوحيد الجودة بين جميع المنتجين وللحماية من العيوب الكامنة التي قد لا تكون واضحة عند الضغوط المنخفضة. كما أن الاختبار عند 500 رطل لكل بوصة مربعة يتحقق أيضًا من سلامة البطانات الأسمنتية؛ فإذا تم تطبيقه قبل الاختبار، يمكن أن تحبس البطانة جيوبًا هوائية قد تضر بأداء الأنابيب - ومن ثم، يتم إجراء الاختبار قبل تطبيق البطانة لإزالة هذا الخطر. وأخيرًا، غالبًا ما تتطلب المواصفات البلدية عامل أمان أعلى - يصل إلى 75% من قوة خضوع الأنبوب للأقطار 30″ والأقطار الأكبر - لضمان المتانة على المدى الطويل في ظل ظروف التحميل الديناميكية.

س2: كيف يتم قياس معدل التسرب وما هي الحدود المقبولة لأنابيب حديد الدكتايل؟

يقيس قياس التسرب أثناء اختبار الضغط الهيدروستاتيكي كمية مياه المكياج اللازمة للحفاظ على ضغط الاختبار خلال فترة الانتظار. تُستخدم طريقتان أساسيتان:

-

قياس التدفق المقنن: مقياس تدفق دقيق في خط الإمداد يسجل إجمالي حجم المياه المضافة لتعويض التسريبات.

-

وعاء معروف الحجم معروف الحجم: يتم تفريغ خزان تمت معايرته بدقة (على سبيل المثال، 5 لتر) في النظام في كل مرة ينخفض فيها الضغط؛ العدد التراكمي لعمليات إعادة التعبئة مضروبًا في حجم الخزان يساوي التسرب الكلي .

عادةً ما يتم تحديد معدلات التسرب المقبولة لأنابيب المياه الجديدة المصنوعة من حديد الدكتايل بما لا يزيد عن 0.1 لتر/ساعة لكل 100 م من الأنبوب عند ضغط الاختبار الميداني (عادةً 1.5 × الضغط التصميمي). يضمن هذا المعيار أن يكون أي تسرب ضئيل بالنسبة للتدفقات التشغيلية العادية ويعكس جودة التصنيع وصنعة التركيب. على سبيل المثال، يجب ألا يزيد تسرب خط رئيسي بطول 1 كم (1,000 متر) عن 1 لتر/ساعة في ظروف الاختبار. وغالباً ما تشدد العقود البلدية هذا المعيار إلى 0.05 لتر/ساعة لكل 100 متر بالنسبة لأنابيب النقل الرئيسية الحرجة.

تعد المعايرة الدقيقة لمقاييس التدفق وأوعية الحجم أمرًا ضروريًا - يمكن أن تؤدي الأخطاء التي تبلغ ± 0.01 لتر/ساعة فقط إلى انحراف النتائج بشكل كبير في عمليات الاختبار القصيرة. يجب أيضًا توثيق تصحيح درجة حرارة كثافة المياه ودقة المقياس (± 1% بمقياس كامل)، وفقًا لمتطلبات ANSI/AWA C600، للتحقق من صحة القبول.

س3: لماذا يجب إجراء الاختبارات الهيدروستاتيكية قبل التبطين بالأسمنت والملاط؟

تحسّن البطانات الأسمنتية - الهاون من مقاومة التآكل والقدرة الهيدروليكية، ولكن إذا تم تطبيقها قبل الاختبار الهيدروستاتيكي، يمكن أن تحبس الجيوب الهوائية بين البطانة وجدار الأنبوب. وتحت الضغط، هذه الجيوب:

-

التمدد والانهيار بشكل دوري، مما يتسبب في تشظّي البطانة أو تفككها، مما يقلل من وظيفتها الوقائية.

-

إخفاء الثقوب الصغيرة أو الشقوق الدقيقة في جدار الأنبوب، مما يمنع اكتشاف العيوب التي قد تنتشر أثناء الخدمة.

ولذلك، تنص المواصفات ANSI/AWWA C151/A21.51 ومواصفات العينة على أن يخضع كل أنبوب لـ اختبار ضغط هيدروستاتيكي في المصنع لا يقل عن 500 رطل لكل بوصة مربعة قبل تطبيق التبطين. بمجرد أن يجتاز الأنبوب هذا الاختبار، يكون مناسبًا للتبطين؛ وعندئذٍ لا تتضمن عملية التبطين أي ضغوط متبقية أو هواء محتجز يمكن أن يضر بسلامة الأنبوب.

في التركيبات الميدانية، ينطبق نفس المنطق: يتم اختبار مسارات الأنابيب المجمعة حديثًا بدون تبطين لكشف أي تسربات في الوصلات أو عيوب في الصب. ولا يتم تجفيف الوصلات إلا بعد نجاح الاختبار، وإذا لزم الأمر، يتم تركيب بطانات التآكل الداخلي في الموقع أو تركها كما هي مبطنة في المصنع. يحافظ هذا التسلسل على التصاق البطانة ويضمن العثور على أي عيوب وإصلاحها قبل أن تحجبها البطانة، مما يعزز الموثوقية على المدى الطويل ويقلل من تكاليف الصيانة.

س4: هل يمكن أن يؤدي الاختبار الهيدروستاتيكي إلى تلف أنابيب حديد الدكتايل إذا تم إجراؤه بشكل غير صحيح؟

عند إجرائها بشكل صحيح، فإن الاختبارات الهيدروستاتيكية تقوم بما يلي لا تلف أنابيب حديد الدكتايل؛ في الواقع، فإنها تتحقق من أن كل قطعة يمكن أن تتحمل بأمان ضغوطًا أعلى بكثير من مستويات الخدمة. ومع ذلك، يمكن أن تؤدي الإجراءات غير السليمة إلى مخاطر:

-

الزيادات السريعة في الضغط: يمكن أن يؤدي تجاوز معدلات الرفع الموصى بها (على سبيل المثال، أكثر من 50 رطل في الدقيقة) إلى حدوث مطرقة مائية أو إجهادات عابرة تتجاوز إنتاجية الأنبوب، مما يؤدي إلى كسور دقيقة.

-

الاحتباس الهوائي: يؤدي الفشل في تنفيس الهواء بالكامل إلى جيوب هوائية قابلة للانضغاط، والتي تنهار فجأة تحت الضغط وتسبب صدمة محلية في التحميل على الجدران والمفاصل.

-

دعم غير كافٍ: يمكن أن تؤدي الامتدادات غير المدعومة أو الفراش غير المستقر أثناء الاختبار إلى تشويه الأنابيب، خاصةً عند الضغوط المرتفعة، مما يؤدي إلى إزاحة بيضاوية دائمة أو إزاحة المفصل.

تشمل أفضل الممارسات لمنع الضرر ما يلي:

-

تصعيد متحكم به: زيادة الضغط إلى ضغط الاختبار على مراحل (50% عقد، ثم الضغط الكامل) مع فترات استقرار لا تقل عن 5 دقائق.

-

فتحات تهوية متعددة: قم بتركيب صمامات التسييل عند جميع النقاط العالية، وقم بالتسييل حتى يتدفق الماء بحرية، وراقب منحنيات الضغط بحثًا عن أي شذوذات تشير إلى وجود هواء محبوس.

-

الفراش المناسب والتثبيت المناسب: تأكد من أن الأنابيب مثبتة في الأسفل وفقًا لمواصفات AWWA C600، مع وجود وصلات مقيدة عند نقاط الدفع لتجنب الحركة تحت قوى الاختبار.

من خلال اتباع هذه الإرشادات واستخدام معدات معايرة (دقة قياس ±1%)، يمكن للاختبارات الهيدروستاتيكية أن تؤكد سلامة خط الأنابيب بشكل موثوق دون إحداث ضرر.

س5: ما الاعتبارات البيئية التي تنطبق على تصريف مياه الاختبار الهيدروستاتيكي؟

يولد الاختبار الهيدروستاتيكي أحجام كبيرة من المياه النظيفة الممزوجة بالمخلفات المتبقية (الصدأ، الترسبات الكلسية ومواد التشحيم المشتركة). يجب أن يتوافق التصريف مع اللوائح البيئية المحلية لحماية المجاري المائية والتربة:

-

التحكم في الرواسب: التصريف المباشر من خلال بركة ترسيب الرواسب أو سياج الطمي يمنع دخول المواد الصلبة العالقة إلى مصارف العواصف أو الجداول الطبيعية.

-

ضبط الأس الهيدروجيني: يمكن أن يؤدي غبار الملاط الأسمنتي إلى رفع الأس الهيدروجيني للماء؛ ويضمن التحييد بحمض مخفف (مثل حمض الأسيتيك) ضمان درجة حموضة 6-9 قبل الإطلاق.

-

فحص الملوثات: إذا تم استخدام المواد اللاصقة أو مثبطات التآكل، يجب اختبار المياه للكشف عن إجمالي الكربون العضوي (TOC) أو المواد الكيميائية الأخرى؛ وقد يلزم التخلص منها بتصريح منظم .

تصنف العديد من السلطات القضائية مياه الاختبار على أنها غير خطرة إذا كانت تفي بمعايير التصريف المحلية (التعكر <50 وحدة قياس NTU، ودرجة الحموضة 6-9). يجب على المشغلين التنسيق مع سلطات مياه الصرف الصحي البلدية أو الوكالات البيئية لتأمين التصاريح أو الموافقة على التصريف خارج الموقع.

بالإضافة إلى ذلك, إعادة استخدام المياه يمكن لأنظمة التقاط مياه الاختبار وترشيحها لوظائف الاختبار اللاحقة، مما يقلل من التأثير البيئي واستهلاك المياه العذبة. وتسمح وحدات الترشيح المحمولة المزودة بمرشحات 5 ميكرومتر والمعالجة بالأشعة فوق البنفسجية بدورات اختبار متعددة من مصدر مياه واحد، وهو أمر ذو قيمة خاصة في المناطق القاحلة أو أثناء قيود الجفاف.

س6: متى ينبغي تكرار الاختبار الهيدروستاتيكي، وما هي تكاليف إعادة الاختبار؟

يجب أن تكون الاختبارات الهيدروستاتيكية متكرر إذا فشل قسم ما في استيفاء معايير القبول، سواءً التسرب المفرط أو فقدان الضغط بما يتجاوز الحد المسموح به للمقياس. وتشمل العوامل التي تؤدي إلى إعادة الاختبارات ما يلي:

-

التسريبات المشتركة: يتطلب التسرب الموضعي للمفصل إعادة ربط أو استبدال الحشيات، يليها إعادة عزل وإعادة اختبار الجزء المتأثر فقط.

-

أعطال الصمامات أو التركيبات: أي ملحق يفشل تحت الاختبار (مثل تسرب صندوق حشو صمام البوابة) يجب إصلاحه في الجزء العلوي من العيب؛ يمكن استخدام أنابيب الالتفافية لعزل ذلك الجزء وإعادة اختباره.

-

معدلات التسرب المفرطة: إذا تجاوز التسرب 0.1 لتر/ساعة لكل 100 متر، يقوم المشغلون بتحديد نقاط التسرب عن طريق الكشف الصوتي قبل الإصلاح وإعادة الاختبار.

تختلف تكاليف إعادة الاختبار حسب حجم المشروع:

-

العمالة والتعبئة: تبلغ المعدلات النموذجية للأطقم الميدانية (مشغل المضخات والفني) $150-1T4T200/ساعة؛ وتضيف تعبئة المعدات $500-1T4000 لكل موقع.

-

المواد: تكلف الحشيات ومواد التشحيم $5-$20 لكل مفصل، حسب الحجم والنوع.

-

المياه والتخلص منها: تكاليف المياه العذبة ($0.005-$0.02 للغالون الواحد) بالإضافة إلى رسوم التخلص أو تكاليف التصاريح ($100-$500) يمكن أن تتراكم بالنسبة للأقسام الكبيرة.

بشكل عام، قد تكلف عملية إعادة اختبار واحدة لقطعة رئيسية طولها 500 متر $2,000-$4,000، لذا فإن الإعداد الدقيق والتصحيحات الفورية للمفصل يمكن أن تقلل من وقت التعطل والنفقات.

المراجع:

- معايير ANSI/AWWA - الجمعية الأمريكية لأشغال المياه - ANSI/AWWA

- ASTM A536 - المواصفات القياسية لمسبوكات حديد الدكتايل

- ISO 2531:2009 - أنابيب حديد الدكتايل والتجهيزات والملحقات والوصلات الخاصة بها لتطبيقات المياه

- الاختبار الهيدروستاتيكي - ويكيبيديا

- وكالة حماية البيئة الأمريكية (EPA) - النظام الوطني للقضاء على تصريف الملوثات (NPDES)