يمثل حديد الدكتايل المقوى الكربيدى الكربيدى (CADI) تقدمًا رائدًا في هندسة المواد، حيث يجمع بين ليونة حديد الجرافيت العقدي ومقاومة التآكل التي يتمتع بها الكربيدات وصلابة البنى المجهرية الكربيدية. ومن خلال المعالجة الحرارية الدقيقة وتصميم السبيكة، يحقق CADI خصائص ميكانيكية لا مثيل لها، بما في ذلك صلابة استثنائية (500-700 HV)، وقوة إجهاد عالية، ومقاومة فائقة للتآكل. تتفوق هذه المادة على حديد الدكتايل التقليدي، والفولاذ عالي الكربون، وحتى بعض مركبات السيراميك في التطبيقات الصناعية الشاقة مثل معدات التعدين ومكونات السكك الحديدية والآلات الزراعية. وبفضل البنية المجهرية الفريدة من نوعها التي تتألف من الأوزفريت (الفريت الحبيبي + الأوستينيت المستقر) والكربيدات المشتتة، تقلل CADI تكاليف دورة الحياة بمقدار 30-50% في البيئات كثيفة التآكل مع الحفاظ على قابلية التشغيل الآلي ومقاومة الصدمات.

1. الأسس الميتالورجية لـ CADI

يستمد حديد الدكتايل المقوى بالكربيد الكربيدى خواصه من عملية معالجة حرارية ثلاثية المراحل يتم التحكم فيها بدقة:

-

التقشف: التسخين إلى 850-950 درجة مئوية لإذابة الكربون في الأوستينيت

-

التبريد: التبريد السريع إلى 250-400 درجة مئوية في حمامات الملح أو الزيت

-

الشركة القابضة المتساوية الحرارة: الحفاظ على درجة الحرارة لمدة 1-4 ساعات لتشكيل الأوزفريت

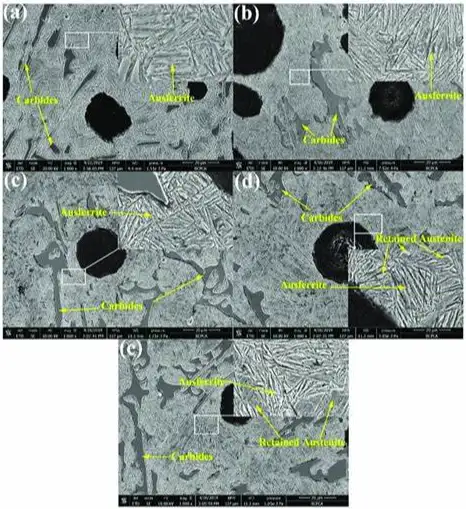

تتألف البنية المجهرية من:

-

الجرافيت العقدي (حجم 10-15%): يضمن توزيع الإجهاد وتثبيط التشقق

-

مصفوفة أوسفريت: يجمع بين الفريت الحبيبي عالي القوة (70-85%) مع الأوستينيت المحتجز الغني بالكربون (15-30%)

-

شبكات الكربيد (5-10%): كربيدات الكروم أو الفاناديوم توفر مقاومة التآكل

الجدول 1: مقارنة تكوين الطور

| المكوّن | CADI (%) | ADI (%) | حديد الدكتايل (%) |

|---|---|---|---|

| الجرافيت | 12 | 10 | 10-15 |

| أوستنيت | 25 | 30 | 0 |

| الفريت | 58 | 60 | 85-95 |

| الكربيدات | 5 | 0 | 0 |

تشمل عناصر السبائك الرئيسية ما يلي:

-

نيكل (1-2%): يعمل على استقرار الأوستينيت

-

الموليبدينوم (0.3-0.6%): يثبط تكوين البيرلايت

-

الكروم (0.5-1.5%): تشكل الكربيدات الصلبة

2. تحسين عملية التصنيع

يتطلب إنتاج CADI رقابة صارمة عبر ست مراحل حرجة:

المرحلة 1: الذوبان والتعقيد

-

تركيبة الحديد الأساسي: 3.4 - 3.81 تيرابايت 3 تيرابايت C، 2.2 - 2.81 تيرابايت 3 تيرابايت Si

-

المعالجة بالمغنيسيوم (0.04-0.06% المغنيسيوم المتبقي من المغنيسيوم (0.04-0.06%) لتكوين عقيدات الغرافيت

المرحلة 2: ترسيب الكربيد

-

معدلات التبريد المتحكم فيها (10-20 درجة مئوية/الدقيقة) لترسيب كربيدات M7C3/M23C6

-

تحسين حجم الكربيد: 2-8 ميكرومتر للتآكل والمتانة المتوازنين

المرحلة 3: معلمات التقسية

| المعلمة | النطاق الأمثل | التأثير على الخصائص |

|---|---|---|

| درجة حرارة التقسية | 900±10°C | يتحكم في ذوبان الكربون |

| وسط التبريد | أملاح النترات | تقليل التشويه إلى الحد الأدنى |

| وقت الانتظار | 2-3 ساعات | تحديد كربون الأوستينيت % |

تُظهر التجارب الصناعية أن درجة حرارة 320 درجة مئوية للتقوية بدرجة حرارة 320 درجة مئوية تنتج صلابة مثالية (580 HV) وطاقة صدمة (80 J).

3. مقارنة الأداء مع المواد المنافسة

الجدول 2: معيار الخواص الميكانيكية

| الممتلكات | CADI | ADI | فولاذ عالي الصلب | سيراميك |

|---|---|---|---|---|

| الصلابة (HV) | 550-700 | 300-450 | 600-800 | 1200-1500 |

| قوة الشد | 1200 ميجا باسكال | 1000 ميجا باسكال | 900 ميجا باسكال | 300 ميجا باسكال |

| معدل التآكل (مم³/متر مكعب) | 0.15 | 0.35 | 0.25 | 0.08 |

| تأثير الطاقة | 75 J | 100 J | 25 J | 2 J |

يتفوق CADI على ADI في مقاومة التآكل بمقدار 57% مع الحفاظ على 75% من صلابته في الصدمات. وبالمقارنة مع الفولاذ عالي الكروم، فإنه يوفر قابلية أفضل للتشغيل الآلي (تحسين عمر الأداة: 3-5×) وكثافة أقل (7.1 مقابل 7.8 جم/سم مكعب).

4. التطبيقات الصناعية ودراسات الحالة

قطاع التعدين:

-

بطانات الكسارة: تدوم مكونات CADI 2.3 مرة أطول من فولاذ المنجنيز في معالجة خام النحاس

-

كرات الطحن: 40% تخفيض استهلاك الوسائط في مناجم النحاس التشيلية

أنظمة السكك الحديدية:

-

أقراص المكابح: عمر افتراضي يصل إلى 800,000 كم مقابل 500,000 كم لأقراص المكابح المصنوعة من الحديد الزهر التقليدي

-

الضفادع والمعابر: فترة صيانة 12 سنة مقابل 8 سنوات للصلب المطروق

الآلات الزراعية:

-

المحاريث 60% تقليل التآكل في التربة الكاشطة

-

شفرات حصادة الجمع: تحسين العمر الافتراضي 2.5 × 2.5 مرة

5. الأثر الاقتصادي والاستدامة

-

تخفيض تكلفة دورة الحياة: مكونات CADI تقلل من تكرار الاستبدال بمقدار 30-60%

-

بصمة ثاني أكسيد الكربون:: 22% انبعاثات أقل للطن الواحد مقارنة بالصلب بسبب انخفاض نفايات المواد

-

قابلية إعادة التدوير:: يمكن إعادة استخدام 95% من خردة CADI في عمليات المسابك

6. اتجاهات البحث في المستقبل

-

تعزيز النانو كربيد النانو: دمج جزيئات TiC بحجم 50-100 نانومتر لتعزيز الصلابة

-

المعالجة الحرارية بالذكاء الاصطناعي: نماذج التعلّم الآلي للتحكم في الوقت الحقيقي في التكييف الآلي

-

المركبات الهجينة: مصفوفة CADI مع طبقات من ألياف الكربون المدمجة في الفضاء الجوي

الأسئلة الشائعة (FAQs)

س1: لماذا تختار CADI بدلاً من الفولاذ التقليدي المروي والمصلد؟

يوفر فولاذ CADI مقاومة فائقة للتآكل (تحسن بمقدار 2-3 أضعاف) مع الحفاظ على الليونة بسبب بنيته المجهرية الفريدة من نوعها من الأوزفريت-كربيد. على عكس الفولاذ المقوى الهش، تتحمل مكونات CADI أحمال الصدمات حتى 100 جول دون حدوث تشقق، مما يجعلها مثالية لكسارات التعدين ومعدات تحريك التربة. يسمح غياب إجهادات التحوّل المارتنسيتي بثبات أبعاد أفضل في الأشكال الهندسية المعقدة.

س2: كيف تؤثر درجة حرارة التقسية على خصائص CADI؟

تُنتج درجات الحرارة المنخفضة (250-300 درجة مئوية) صلابة أعلى (650-700 HV) من خلال إبر الأوستيمريت الأدق، وهي مثالية لتطبيقات التآكل الكاشطة. تزيد درجات الحرارة المرتفعة (350-400 درجة مئوية) من محتوى الأوستينيت المحتفظ به (25-30%)، مما يعزز صلابة الصدمات للمكونات المعرضة لأحمال ديناميكية. توصي معايير الصناعة ب 320 ± 10 درجة مئوية للحصول على أداء متوازن.

س3: هل يمكن أن تحل CADI محل الكربيدات الأسمنتية في أدوات القطع؟

في حين أن صلابة CADI (بحد أقصى 700 HV) لا تزال أقل من كربيدات WC-Co (1500-2000 HV)، إلا أنها توفر صلابة كسر أفضل (15 ميجا باسكال مقابل 8-12 ميجا باسكال) بتكلفة 20% من التكلفة. تُظهر التجارب الأخيرة أن أداء إدخالات CADI يضاهي أداء أدوات الكربيد في التصنيع الآلي غير الحديدي بمعدلات تغذية أقل من 0.3 مم/لتر.

س4: ما الذي يحد من درجة حرارة الخدمة القصوى لـ CADI؟

تظل بنية الأوزفريت مستقرة حتى 400 درجة مئوية. بعد ذلك، يتحلل الأوستينيت المحتفظ به إلى مجاميع هشة من الفريت-كربيد. بالنسبة للتطبيقات ذات درجات الحرارة العالية (>450 درجة مئوية)، يمكن لمتغيرات سبائك السيليكون والموليبدينوم مع الكربيدات المستقرة أن تمدد الحد الأقصى إلى 550 درجة مئوية.

س5: كيف يمكن مقارنة فولاذ CADI بالفولاذ البينيتي في تطبيقات التروس؟

تُظهر تروس CADI مقاومة أعلى للتنقر 30% (ISO 6336-2) بسبب التحول الأوستنيتي الناجم عن الإجهاد. ومع ذلك، لا تزال التروس عالية الدقة (<IT7 التحمل) تتطلب الفولاذ للحصول على تشطيب سطحي أفضل في التشغيل الآلي. تكتسب التصاميم الهجينة التي تستخدم أجسام تروس CADI مع طلاء الأسنان الفولاذية قوة جذب.

س6: ما هي تحديات التصنيع باستخدام CADI؟

تزيد شبكة الكربيد من معدلات تآكل الأداة بنسبة 40% مقارنةً بـ ADI. الممارسات الموصى بها:

-

استخدام أدوات PCBN للتشطيب (Vc=150-180 م/دقيقة، تغذية=0.1 مم/التردد)

-

استخدام سائل تبريد عالي الضغط (≥70 بار) لمنع تآكل الشق

-

تجنب الجروح المتقطعة؛ يمكن أن يتسبب انسحاب الكربيد في حدوث عيوب في السطح

المراجع:

1. حديد الدكتايل المقوى الأوستيمبليد (ADI) - المعالجة الحرارية والبنية المجهرية

2. ISO 1083:2018 - درجات حديد الزهر الجرافيت الكروي (حديد الدكتايل)

3. حديد الثني الكربونيك الكربيدى المقسى: مادة ناشئة لتطبيقات التآكل

4. ISO 6336-2:2019 ISO 6336-2: 2019 - حساب سعة حمل التروس المحفزة والحلزونية (مقاومة التنقر)